Redacción RCR

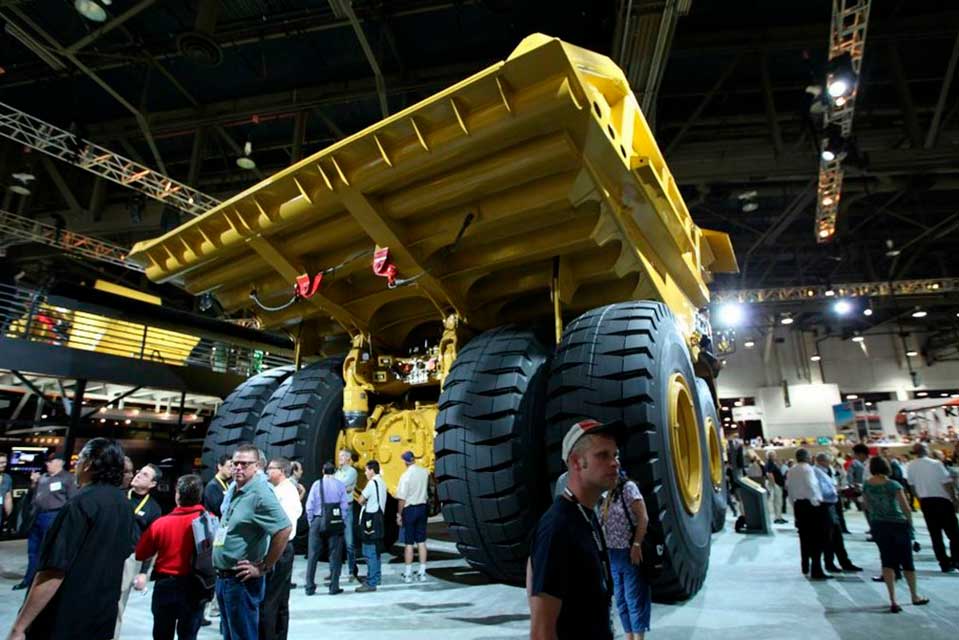

Armando Sugobono, de Sandvik del Peru S.A., destacó que su compañía lanzará la próxima semana el cargador frontal a batería más grande del mundo y el volquete a batería de mayor capacidad que existe, además de otras novedades tecnológicas en la Minexpo 2021 de Las Vegas, Estados Unidos.

“Sandvik adquirió el 2017 la compañía Artisan de Estados Unidos, especialista en diseño y fabricación de maquinarias a batería, y allí complementamos nuestro esfuerzo en el desarrollo de baterías para nuestros cargadores y camiones. Hoy día podemos decir que tenemos 600 unidades eléctricas en el mundo y hemos lanzado al mercado el cargador frontal a batería más grande del mundo de 18 toneladas y primer volquete de mayor capacidad que existe de 50 toneladas, además de otras novedades que se presentarán en la Minexpo 2021 de Las Vegas”, precisó.

En la conferencia “Avances en el equipamiento de la minería subterránea” del Instituto de Ingenieros de Minas del Perú (IIMP), también destacó que Sandvik ha fabricado el cargador frontal subterráneo más grande del mundo de 25 toneladas, que está trabajando en las minas del norte de Venezuela. “Lo que el mercado está demandando es menor contaminación y operaciones más limpias para tener un ambiente de trabajo más limpio para el operador y menor contaminación para el mundo. Sandvik busca estar a la vanguardia de esta clase de soluciones”, dijo.

“Sandvik apuesta por la electrificación de todos sus equipos Para Sandvik la seguridad es lo primero ante un sismo o algún evento. Sandvik no es nuevo en electrificación, nuestro primer cargador eléctrico fue lanzado en 1981 y desde esa fecha hasta hoy ha venido evolucionando su portafolio de productos de acuerdo a la demanda del mercado”, indicó.

Recalcó que Sandvik busca rediseñar el equipo en las mismas instalaciones y que los equipos de batería tengan un costo al final de vida útil equivalente a los equipos Diesel. “Nuestras baterías son de fosfato de hierro que resisten sobrecargas, mayores temperaturas y resisten aplastamientos y no contaminan el ambiente, porque no utilizan el cobalto”, aseguró.

“La idea es retirar al operador de la línea de fuego por razones de seguridad y confort y llevarlo a una zona segura, donde pueda operar el equipo de manera remota. Nuestros equipos vienen provistos de hardware y software, vienen con cables y sensores, con cámaras y sensores para el control de perforación, con unidades de comunicación y antena, para que ocurra el intercambio de datos, para que las maquinas puedan operar de manera remota”, remarcó.